プロジェクト開始から約9カ月で本稼働

タイと大連でのERP導入プロジェクトは、それぞれかなりの短期間で行われた。タイでは2008年4月にプロジェクトを開始し、2009年4月にカットオーバー。同年10月から本格稼働に入っている。プロジェクトメンバーは約10名で、受注、調達、生産、営業、財務、会計など、勤労関係以外の領域で導入されている。一方の大連工場は、2009年1月にプロジェクトを開始し、2009年10月にカットオーバー。2010年1月から本格稼働に入った。こちらのプロジェクトメンバーは約15名で、勤労関係や政府関連に提出する書類以外の受注、生産、営業、財務、会計などの領域に導入されている。特に大連の「約9カ月」でのカットオーバーは「記録的な短期間」(渡部氏)での立ち上げという。

一方、導入にあたってのアプローチは、タイと大連で若干異なっていたようだ。

Mitsubishi Turbocharger Asia、Production Control Departmentゼネラルマネージャーの岸谷浩氏

Mitsubishi Turbocharger Asia、Production Control Departmentゼネラルマネージャーの岸谷浩氏

タイでの導入に中心的な役割を果たした岸谷氏は、システム部門ではなくユーザー部門の担当者としてプロジェクトをスタートさせた。「ERPシステムにかかわるのも初めての経験だった」という同氏は当初、「ERPを導入すれば、それで工場が立ち上がるものだと思っていた」と述懐する。しかし、その思いはプロジェクト開始早々に砕かれることになる。

「実際には、まず“自分たちがやりたいこと”をしっかりと定義し、そこから主導してどの部分を標準として利用するかを考えるところから始めなければならなかった」(岸谷氏)

タイ工場がかかわるターボチャージャは、エンジンの出力増大や燃費改善のために使われる自動車部品。同工場では、ターボチャージャ内部の「カートリッジ」と呼ばれる部品の材料を加工し、組み立てている。組み立てられたカートリッジは、オランダに送られ、そこで最終的な製品(ターボチャージャ)として組み立てられ、ヨーロッパ各国の自動車メーカーなどに出荷される。

タイ工場では生産管理について、顧客満足度向上のため「フレキシブルな生産計画」「小ロット生産による状況の可視化」「カンバン降り出し後2日での部品調達」「在庫の最小化(1個流し生産)」といったコンセプトを掲げている。例えば、「小ロット化」においては、あらゆる部品を必ず12個のセットで回転させるというルールを設けている。こうすることにより、「1箱で20分」といった形で作業時間が見える化され、生産効率の向上につながるという。

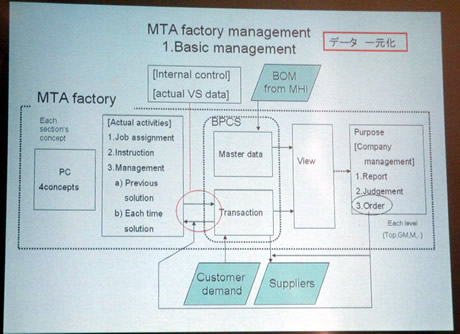

こうした生産管理を行うにあたって、システムで扱う「データの一元化」は極めて重要な要件となる。岸谷氏は、「ERPによって最も実現したかったのはデータの一元化。個別のシステムを利用することで発生するデータのズレを避け、すべてのデータに整合性を持たせる必要があった」と語る。

現場が扱う「もの」と、事務方が扱う「書類」の動きを食い違いなくスムーズ行うために、導入にあたっては、この「動き」、つまり「プロセス」を先行して定義し、それをシステムに入れ込んでいくというアプローチをとった。

また、トランザクションデータとマスタデータから、人間がわかりやすい形でのレポートを作成したいというニーズもあった。旧来は、表計算データや紙として送られてくる個別の注文データを手打ちしていたが、今回のERP導入にあたって、サーバを介してトランザクションデータの入出力の部分を汎特事業本部で独自に開発。データ精度と業務効率の向上を目指した。

そのほか、パッケージでのERP導入を進める上で、独自の機能については本体をカスタマイズせずに、外部にシステムを作って連携させるという方法をとった。同工場では、1つの製品を複数のラインで作るため、ラインごとに生産計画を立てる必要があったという。一方、Infor ERP LXの機能ではアイテムごとに計画を立てねばならず、ラインごとで管理する概念がなかったそうだ。この問題を解決するにあたっては、外部に計画用の仕組みを別途作り込んだ。一度、Infor ERP LXで作ったデータをそこへ送って処理し、最終的に書き戻すという方法をとった。

「ERP本体にカスタマイズを行うと、バージョンアップごとに、その部分を作り直す必要が出てくる。そのため、独自機能の実現にあたって、本体のカスタマイズは行わない方針とした」(岸谷氏)という。