鉄工所の”昭和の機械”をIoT化して生産革新を起こす

2つ目の事例は愛知県碧南市にある自動車部品関連の鉄工所の事例である。この企業は旭鉄工という製造業者だが、取引先のカイゼン指導への対処に頭を悩ませていた。

具体的には、生産管理板という生産の状況を紙などに記録して振り返る仕組みの導入であるが、一人で複数のラインを受け持つことも多い同社にとってはオペレーションに難があった。

同社は社内にIT部門を抱えておらず、最初にITベンダーを頼ったが、予想通りコストが見合わず検討が前に進まなかった。

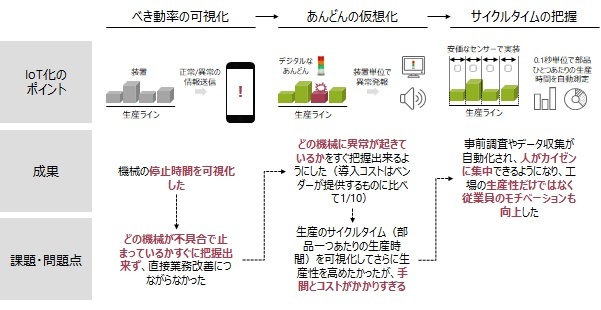

そこで、自らIoT関連技術を学習・習得し、解決するテーマをシンプルに「製造ラインの正常・異常の信号を拾って可視化する」と定義し、手製でIoTシステムを完成させてしまったのである。

ただし当初は可視化だけで、生産性の改善につながらなかった。そこで、あんどん(警告灯)をオンライン化して故障停止箇所を分かりやすくし、一個数百円のセンサを用いて部品の製造サイクルを把握可能にするといった工夫を重ね、最終的には生産効率を6割も向上させたのである。

図2:旭鉄工”手製”IoTシステムの変遷

※公知情報・レポートに記載の情報から筆者が作成

しかも、これだけの仕組みの変化を伴うIT導入に際し、現場から反対の意見は挙がらなかったそうだ。なぜなら、そもそも取り組み自体が現場を主体としており、目に見える”結果”を得られていただけでなく、データ活用の”面白さ”に目覚めてしまったからである。

換言すれば、生産現場に携わる面々が覚醒し、デジタル人類化したとも言えるだろう。

現在、旭鉄工はi Smart Technologiesという会社を設立し、この仕組みを他の中小製造業にも扱えるようパッケージ化して、月額9800円からという価格でこのサービスを提供している。

現場の取り組みが、一つのIoTサービスへと成長したのである。