独創的なデザインを3Dプリンタで形成する

ジェネレイティブデザインを実際に使ったユーザー事例の1つが、飛行機のパーティションプレートをフォーム形成によってゼロからデザインしたフランスのAirBusだ(図3a)。粘菌の成長パターンに基付くアルゴリズムを使用し、格子状に設計した。

図3a 飛行機のパーティションプレートをフォーム形成で1から設計したフランスAirbusの事例

これにより、必要な強度を保ったまま、パーティションプレート1枚あたり現行品の45%にあたる30キログラムの軽量化を達成した。早ければ2018年までに飛行機に搭載される予定だ。

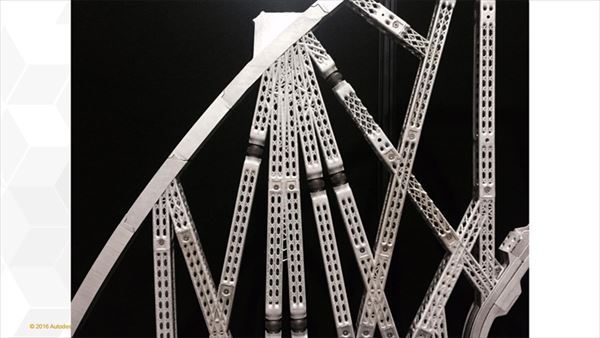

形成には3Dプリンタを用いたが、3Dプリンタで形成できるサイズの上限は400×400ミリメートルほどであるため、3Dプリンタで作ったパーツを組み上げるようにして1枚のパーティションプレートを形成している(図3b)。

図3b 3Dプリンタで形成した部品を組み上げてパーティションプレートを作った

ジェネレイティブデザインで設計した製品や部品は、原則として3Dプリンタで形成する。パーティションプレートのようなプレミアムな用途を除いて、「現状では、金型などの生産設備に適用した方が効果が高い」と加藤氏は言う。3Dプリンタは大量生産に向かないからである。

デザイン次第で鋳物やCNC旋盤など既成工法も使える

一方、ジェネレイティブデザインで設計しながら、3Dプリンタを使わずに既成の製造方法で形成するやり方もある。既成のやり方で製造できれば、製造コストを下げたり、大量生産したりできる。

例えば、格子状に肉抜きするラティス形状は、既成の製造方法の1つである鋳物で実現できる。オートデスクによると、骨格の太さが2〜8ミリメートルの範囲の格子構造であれば、鋳物として生成できることが分かったという。

AirBusでは、飛行機の座席を鋳物で作る際に、ラティス形状を採用するとどれだけコストを減らせるかを計算した(図4)。100機×20年間で200億円(1機あたり年間1000万円)の削減になるという。

図4 飛行機の座席(鋳物)をラティス形状で肉抜きすると1機あたり年間1000万円の削減になる

また、トポロジ形状のように外側から削り取って肉抜きする際には、CNC旋盤のような既成の工作機械で製造加工できるようにデザインすることができる。