米HP Inc.のAsia Pacific&Japan地域の本社機能は、シンガポールのデポットクローズにある。その中に「SMARC」と呼ばれる施設がある。

SMARCは、「Smart Manufacturing Application&Research Center(スマートマニュファクチャリングアプリケーション&リサーチセンター)」の略称であり、新たな製造技術やプロセスに関する研究や試作などを行う施設だ。シンガポール経済開発庁(EDB)の支援を受けてスタートしたSMARCの施設内には、HPの3Dプリンタ「HP Jet Fusion 3D」が設置されているほか、ロボットを活用した製造支援装置が置かれており、さまざまな角度から研究が行われている。同施設を訪れ、同社の製造分野への取り組みを見た。

6000平方フィート(約560平方メートル)を誇るSMARCでは、世界50カ所以上の製造ラインを監視するとともに、3Dプリンティングや人工知能(AI)、データ分析、コラボレーションロボット(同社ではコボットと呼ぶ)、工場内を走る自律走行車などを活用した製造現場の進化に取り組んでいる。

「原材料の加工から顧客先での品質まで、サプライ品の製造プロセスのあらゆる段階のデータを分析している」としたほか、「ロボティクスやデータ解析といったインダストリー4.0に関連する技術を研究分析し、試験や実装を進めることで製造プロセスの改善と向上を目指している」(同社)という。

具体的には、(1)人と共同作業するロボットやドローンで在庫管理する「輸送」、(2)計測データやマシンデータ、センサなどを用いて生産状況をリアルタイムで把握したり、予防保守につなげたりする「検知」、(3)機械学習を用いて開発したアルゴリズムで品質管理の精度を高める「検査」、(4)デジタル化を推進するとともにレポートを自動作成する「記録」――という4つの観点から、製造現場におけるコスト削減や運用自動化を実現するという。

さらに、製造現場での働き方改革に向けた思考の転換や社員教育なども実施しており、eラーニングの活用をはじめ、学校や研究機関と連動した教育、企業訪問などを通じて新たなスキルセットを獲得するといった取り組みも開始している。

SMARCは大きく4つの研究所で構成

「MOVE(ムーブ)」では、コボットや自律走行車を利用した生産性向上とフロー管理の改善方法を研究。「SENSE(センス)」では、モノのインターネット(IoT)を活用した工場のデジタル化について分析。作業の可視化や在庫削減などにつなげられるという。

「BUILD(ビルド)」では、サプライ品の製造プロセスに3Dプリンティング技術を組み込む方法を研究。「THINK(シンク)」では、サプライ品の製造プロセスを通して生成されたビッグデータを利用して、予知保全や品質モデルの開発を進めるほか、サプライチェーンの最適化や生産品質の改善、効率性の向上やコスト削減にもつなげるという。

今回の取材では、MOVEとBUILDの2つの研究所が公開された。

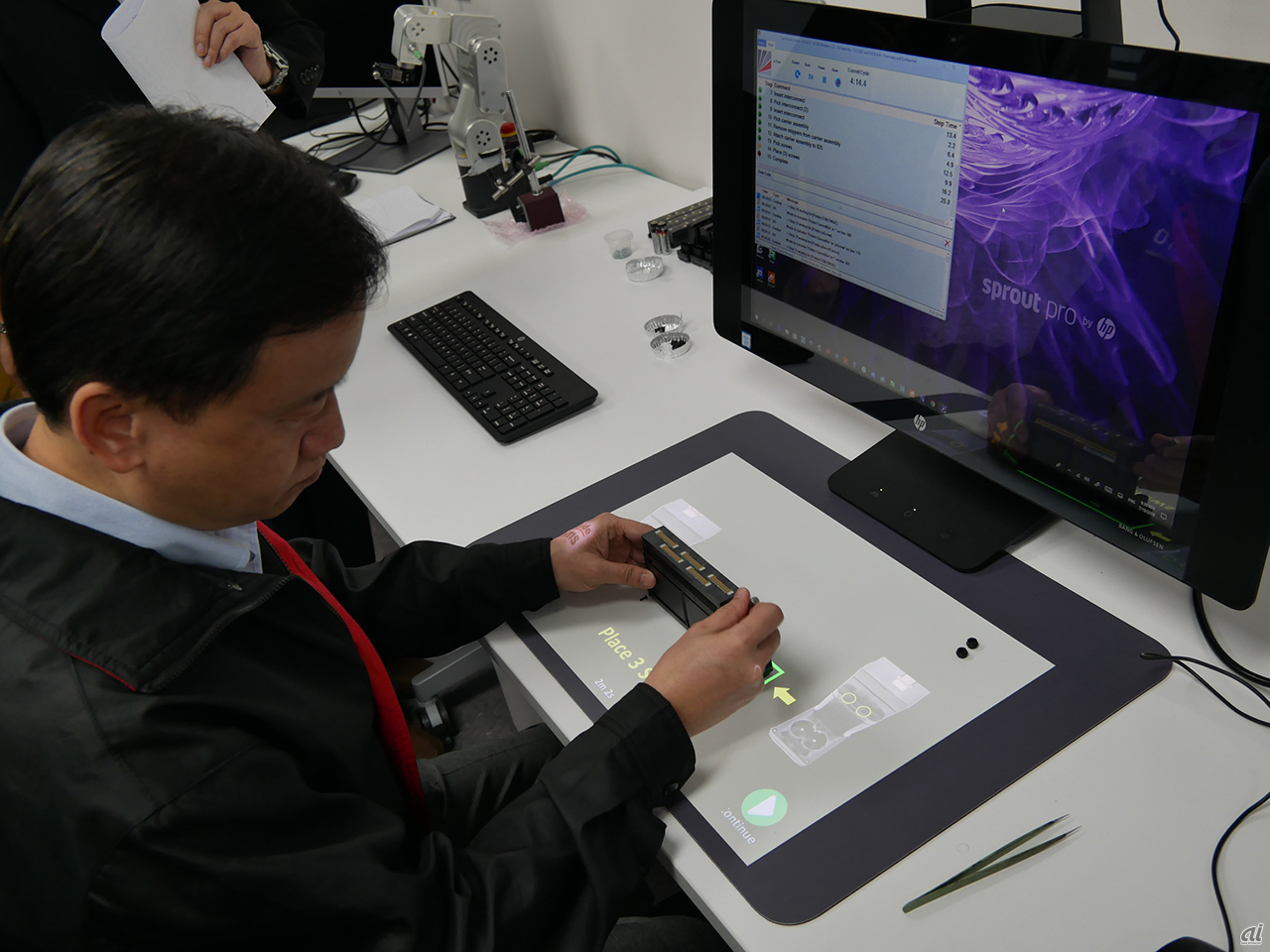

MOVEでは、人がロボットの動作部を持って動き方を指示すると、ソフトウェアを書くことなく、その軌道を再現して動作する様子を紹介。誰もが簡単にロボットに操作を教えることができるようになる。また、イマーシブ(没入型)コンピュータ「Sprout Pro」を活用して、組み立て方法の手順を学習するトレーニングシステムや、荷物を運ぶ自律走行車が目的の場所に自由な経路で搬送。人を検知すると停止したり、方向を変えたりする様子をデモストレーションした。

またBUILDでは、3Dプリンタ「HP Jet Fusion 3D」を活用した具体例を示して見せた。ここでは、これまで別々の部品として製造していたものを一つの部品として再設計。さらに、形状の変更や素材の変更といった最適化によってコスト削減などにつながっている実例を紹介した。

ある部品では、従来の製造方法では5つに分かれていた部品を、複雑な形状も製造可能な3Dプリンタによって、一つの部品として統合。さらに素材の見直しなど行うことで、91%のコスト削減、90%の重量削減、91%のリードタイム削減が可能になったという。

また、HP Jet Fusion 3Dでは、構成部品の6割が同製品によって作られており、最終製品に利用できる品質であることを自ら証明する格好になっているという。

「3Dプリンティング技術は、試作品としての利用はもとより、小ロットのコンポーネントやパーツを迅速に製造でき、最終製品にも利用可能だ。これによって、生産コストの削減、在庫コストの削減、生産リードタイムの短縮に貢献できる。今後、利用できる素材が広がれば、より柔軟性を持った形で応用範囲が拡大する」などとした。

(取材協力:日本HP)