前回(戦略的に考えるための7つの便利なフレームワーク--お好みは「ハードS」「ソフトS」それとも「4P」?)は、戦略を立案する上で、自社の状況や外部の状況を分析したりする際に利用すると便利なフレームワークを紹介した。今回は、企業の業務改善計画に大きな影響を与えたTOC(Theory of Constraints:制約理論)について、そのエッセンスをちょっとだけのぞいてみよう。

TOCって何なのさ?

TOCは、イスラエル人の物理学者であるEliyahu M. Goldratt博士が提唱した、「全体最適化」を図るための改善手法のことだ。この理論は当初、製造業における現場改善の手法として捉えられたが、その考え方、課題に対する解決ツールなどは、あらゆる企業、あるいは非営利組織にも、広く適用できるものとなっている。

TOCに触れたとき、アタマが固くなっている人は、ある種の奇妙な感覚を覚えるかもしれない。まずは勇気を持って、TOCへのはじめの一歩を踏み出そう。

Goldratt博士がTOCを考案した契機となったのは、生産スケジューリングソフトウェアである「OPT(Optimized Production Technology)」を開発したことである。OPTを導入した企業は生産性が飛躍的に向上したため注目を集めた。このOPTの基本原理を説明したのが、かの有名な小説「The Goal」(邦訳版は「ザ・ゴール−企業の究極の目的とは何か」、ダイヤモンド社刊)であった。

小説を読んだ読者から届いた手紙には「小説通りに改善したら驚くほどの効果があった。OPTを導入しなくても効果が出た」と感謝の言葉が綴られていたという。そのときGoldratt博士は、ソフトウェアよりも基本的な原理の方が重要であると気づいたのだそうだ。これがTOCの始まりだった。

コストダウンで利益は増える……はずだった

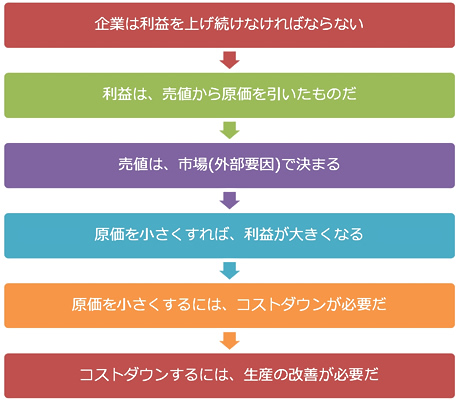

TOC以前の収益向上および生産改善は、次のような考え方に基づいている。

TOC以前の生産性の改善

TOC以前の生産性の改善

1つの製品があるとき、売値から原価を差し引いたのが利益である。利益を大きくするために、売値を勝手に高く設定すると文句を言われるので、売値は操作しにくい。だったら、原価に注目して、原価を小さくすれば、売値から差し引いた利益は大きくなる。原価を小さくするためにはコストダウンするしかない。コストを下げるには、効率よく生産できるよう改善しなければならない……と考える。

素直に納得できるだろう。日本の高度成長期の原動力となった製造業は、コストダウンにかけては世界最高の知恵と技を持っていた。コストダウンの考え方を示しておこう。

コストダウンの考え方の例

コストダウンの考え方の例

上は、材料費や加工費といった直接費を引き下げて、利益を拡大した例。下は、加工時間を見直して、主作業以外の時間短縮を行った例である。

社会人になりたての頃、上司から頻繁に「原価はいくらか? それで原価率は?」と突っ込まれ、原価意識を叩き込まれた読者もいると思う。これは企業会計の原価計算方式に由来するものだろう。