東京都心から約1時間。神奈川県南西部に位置する小田原市に、日立製作所のITプラットフォーム事業本部 小田原事業所がある。ここは1966年にコンピュータ周辺装置の専門工場としてスタートし、現在はストレージシステムの開発・製造および基板の設計と製造を手がけている事業所だ。

日立製作所 小田原事業所

![小田原事業所[国府津地区]](/storage/2014/01/21/cfccb9d2ed62479ac0f7edf552d7b172/35042814_02.jpg)

小田原事業所[国府津地区]

日立のストレージシステムは、米国のオクラホマ州、フランスのオルレアン地方、そして小田原市の3拠点で生産されているが、プリント基板(PCBA:Printed Circuit Board Assembly)の部品実装はすべて小田原事業所に集約されている。ハードウェアの心臓部となる基板を一カ所で製造することにより、品質を均一に保つことができ、障害に対しても一括で対応できるためだ。

日立のハードウェアは、製造期間のうち約9割が製品テストに費やされるなど、厳しい品質基準を設けている。今回ZDNet Japanでは、日立の小田原事業所を訪問し、同社のハードウェア製品の品質へのこだわりとその製造過程を見学した。なお、ここで紹介する工程はストレージシステムの製造に関するものだが、日立ではサーバも同様のプロセスで製造している。

品質へのこだわりは設計段階から

日立の品質へのこだわりは、製品の設計段階からはじまる。例えば、稼働時の製品の温度を適切に保ち故障率を下げるため、温度上昇を防ぐ温度管理技術を採用した冷却構造設計を行っている。また、万が一電源モジュールや冷却ファンなどが故障した際にもお客さまの業務を止めることなく部品交換ができるよう、装置を二重化する冗長化設計を採用しているのだ。

分析室の様子

開発段階では、部品の品質を確保するためナノ単位での検査を実施する。事業所内には部品を検査する分析室が設けられており、元素や有機物を分析しているのだ。デジタルマイクロスコープとSEM(走査電子顕微鏡)を使って形状や現象、色を観察するほか、EDX(エネルギー分散形X線分析装置)で元素を検出。また、FT-IR(フーリエ変換赤外分光光度計)を利用してプラスチックなどの有機物を分析している。こうした検査機器は、研究所などで使われるような高精度な機器だ。この段階で、部品に負荷を与えて寿命の検査も行っている。この検査で不合格となった部品は、決して製品には採用しない。また、この分析室はお客さま先で発生した障害の原因分析でも使うことがある。開発段階での部品認定や障害の原因を徹底的に追究するのは、日立ならではのこだわりである。

作業効率化の仕組みが満載

次に、生産現場にて実際の製造工程を見せてもらおう。生産現場内は、日立製作所 情報・通信システム社 ITプラットフォーム事業本部 プロモーションセンタ 部長代理の山川洋一氏に案内してもらった。

日立製作所 情報・通信システム社

ITプラットフォーム事業本部

プロモーションセンタ 部長代理

山川洋一氏

生産現場に入る前には、静電気対策が万全かどうか機械でチェックする

この生産現場では、現在1人の作業者が複数の作業工程を順番に進める「うさぎ追い生産方式」を採用している。以前は1つの作業工程を1人の作業者が担当する「リレー生産方式」だったというが、山川氏によると「リレー生産方式では作業工程の数だけ作業人数が必要となる。一方、うさぎ追い生産方式であれば、手待ち時間の発生がなく、生産量にあわせて生産現場の人員を最適配置できるので人的リソースを効率良く活用できるのだという。

リアルタイム進捗モニター。作業に遅れがないか、モニターを見れば一目瞭然だ

作業内容は、リアルタイム進捗モニターで見える化を実現。万が一工程に遅れが出た時にも全員が状況を把握できるようにしている。また、作業のローテーションを組みやすいよう、各作業に関連した資格保有者のリストも用意し、作業効率化に努めている。さらに、製造工程のグループごとに設定した改善目標を共有したり、現場から優れた改善提案が出るような「小集団活動」も従来から取り入れている。

心臓部となる基板の製造工程は?

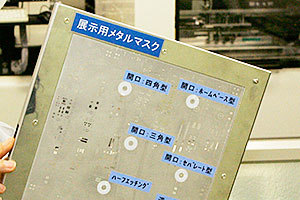

では、基板製造の作業現場を見ていこう。日立が独自に設計している基板に、ペースト状のはんだを印刷し、その上に約3,000個の部品が実装される。ペースト状のはんだの印刷は、メタルマスクがセットされたはんだペースト印刷機にて行う。メタルマスクのデザインは日立のオリジナルで、開口が四角型や三角型、ホームベース型など部品によってさまざまだ。

その理由は、基板には大中小のさまざまな大きさの部品が混在しており、そのはんだ付けを行う部品の形状や大きさもまちまちだ。その中で約3,000個の部品を確実に基板に取り付けるため、部品一つ一つにあった開口の形状や大きさを用意しているからだ。

ペースト印刷機

メタルマスク

はんだ付けには、リフローオーブンを使う。はんだ付けする際は、酸化の恐れがある空気ではなく窒素空間にしてから加熱する。部品にストレスを与えないよう少しずつ加熱したり、できるだけ低い温度ではんだ付けして部品へのダメージを最小限に抑えるよう管理している。

はんだ付けが終われば、3D-X線はんだ付け外観チェック装置を使ってはんだの状態を検査する。X線を照射し、その画像ではんだ付けの不良を検出するのだ。検出基準は非常に厳しく、少しでもはんだが浮いていたりずれていたりした場合はここではじかれる。

リフローオーブン

3D-X線はんだ付け外観チェック装置

ただし、検査基準値を高くしている分、適正誤差の範囲ではんだ付けされている箇所についても検知されるため、検出箇所は作業者が必ず目視で最終チェックしている。

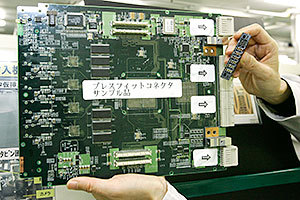

はんだを使わずに部品をはめ込むこともある。部品のはめ込みには、最大で5t分の力で部品を押し込むプレスフィットを使用。ピンの太さや長さによって力加減を調整している。

プレスフィット

こうした部品をプレスフィットで基板に押し込む

(特別編)Ziddyちゃんの「私を日立の小田原事業所に連れてって」

(特別編)Ziddyちゃんの「私を日立の小田原事業所に連れてって」

さらに詳しい情報はこちらから

さらに詳しい情報はこちらから