総合機械メーカーの東芝機械は、ビジネスインテリジェンス(BI)ツールを使って生産情報を可視化した。モノのインターネット(IoT)基盤で収集した機械や装置の稼働データをBIツールと連携させ、自律協調型の工場経営を目指す。

同社は、自動車、エレクトロニクス、光学、ナノテクなどの産業分野で用いられる射出成形機、押出成形機、微細転写装置、精密機器、工作機械、電子制御装置、産業用ロボットなど幅広い装置を手掛ける。中でも、ダイカストマシンに関しては世界でトップクラスのシェアを有するという。

近年は、長年にわたり培ってきた技術と経験を生かし、IoTでデータを収集したデータを分析してスマートファクトリーに対応する「IoT+mプラットフォーム」の開発を進めている。自社工場での実証で先行しているのが、大型工作機械で用いられるさまざまな部材を鋳造から仕上げ加工まで一貫生産している材料加工事業部。

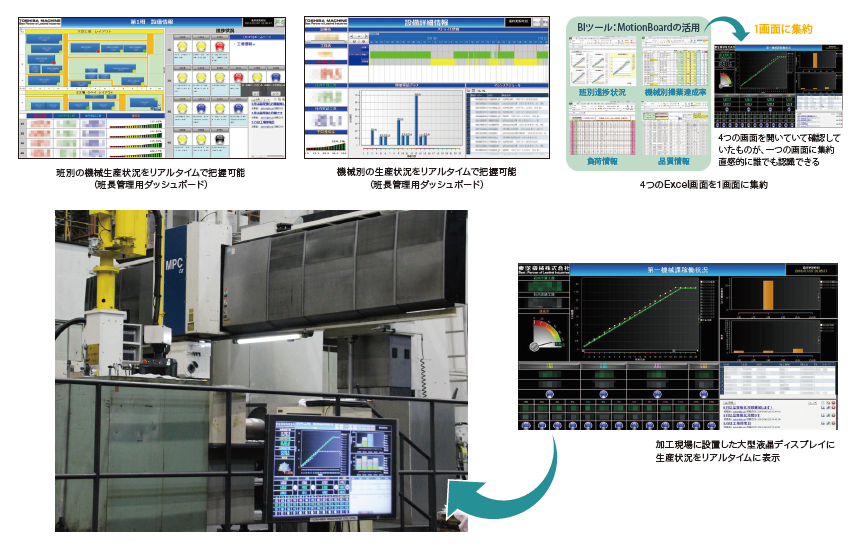

同事業部は、温度・湿度・振動・周波数・色などの多様なセンサからデータを集めてリアルタイムにモニタリングする「スマート見える化」(監視IoT)をベースに、集めたデータを分析することで「スマートメンテナンス」(保守IoT)や「スマートマニュファクチャリング」(製造IoT)につなげていくトータルなプラットフォームの開発に寄与。「班別進捗状況」「機械別操業達成率」「ラインの負荷情報」「品質情報」の4つのカテゴリの情報をKPIとしてExcelで管理し、関係者に公開することで生産情報を可視化した。

しかし、これらの生産情報を横断的に見るのは困難で、全員が共通の認識を持つことができず、どうしても状況変化への対応が遅れてしまうことが課題となっていた。生産情報を可視化するためには、これまでExcelで個別に管理されている多様なデータを単一のダッシュボード上に集約し、誰もが直感的に操作・認識できる仕組みが必要と考えた。

そこで着目したのがウイングアーク1stのBIツール「MotionBoard」。同ツールは既に同社の経営情報を可視化するツールとして導入されていたことに加え、全社的に利用できるツールやデモで確認した画面の完成度の高さが決め手となり、全社共通のBI基盤として拡大導入することになったという。

MotionBoardで構築されたスマート見える化(監視IoT)のダッシュボードには、工場内の各機械や装置の稼動状況、発生中のアラームなどが一覧表示される。この見える化による最大の成果は、「その時点で各ラインに発生している異常を察知するのはもちろん、時系列に基づいた長期的な傾向も捉えられるようになったこと」にあるという。

例えば、期間を指定したトレンドグラフと起こった事象(イベント履歴)をひも付けて見ることもでき、見過ごしがちだった長期的な変化も捉えられるようにすることで、「現場が何かに気づき、気づけば動く、動けば変わる」という改善サイクルが確立される。生産情報のダッシュボードと監視IoTのダッシュボードを合わせて見ることで、毎月早い段階で生産計画に基づいた“備え”が行えるようになり、月々の生産性は着実に向上しているとのこと。また、可視化されたデータから「ある部品のちょっとした汚れが機械の故障につながっている」という“気づき”を得た現場が、自発的なクリーニングに乗り出すなど、さまざまなアクションにつながっている。この結果、ダッシュボードの導入前後で機械の突発故障による機械停止時間は半分以下に削減した。

東芝機械では今後、可視化されたデータの判断を個人のスキルやセンスに依存している状況を改めていこうとしている。具体的には、同社独自の解析・診断技術に加え、人工知能(AI)をベースにした分析技術も取り入れながら、ダッシュボードとの連携を進めていくことを計画しているという。

東芝機械における生産情報の可視化のイメージ図(出典:ウイングアーク1st)