東芝は5月10日、少量のデータを用いた効率的なオフライン強化学習によって複雑なロボット操作を高精度に制御するAI技術を開発したと発表した。同社では世界初のAI技術と位置付けている。

同社が開発したAI技術は、公開ベンチマーク環境において、ピッキングや物を置くといった8種類の作業のシミュレーション評価をした結果、従来手法で36%だった平均成功率が72%に向上し、世界最高精度を達成した。安全性が求められる製造機器や医療機器の操作、自動運転などあらゆる分野で自動化を促進し、人手不足の解消に貢献できるとしている。今後は、実環境のデータを用いて有効性を検証するとともに、精度のさらなる向上を図り、早期の実用化を目指す。

東芝 研究開発センター 知能化システム研究所 コラボレイティブAIラボラトリー フェローの金子敏充氏

記者会見した東芝 研究開発センター 知能化システム研究所 コラボレイティブAIラボラトリー フェローの金子敏充氏は、「この技術を活用することで、安全かつ効率的にロボットが操作を学習できる。専門家が設計するのではなく、データから動作を学習するため、導入の負荷が下げられる点も特徴。特に、複数の製品への対応や、個々の形状および位置が異なる部品など毎回異なる操作が求められるような複雑な作業の自動化で貢献できる」とした。

オフライン強化学習は、AIが自ら試行錯誤して学習するオンライン強化学習とは異なり、あらかじめ作成したデータで学習する手法になる。だが、この手法で精度を上げるには数千以上の学習データが必要で、データ作成にも数週間から1カ月以上を要するという課題があった。また、これらの大量のデータを人手で操作入力するという課題もある。

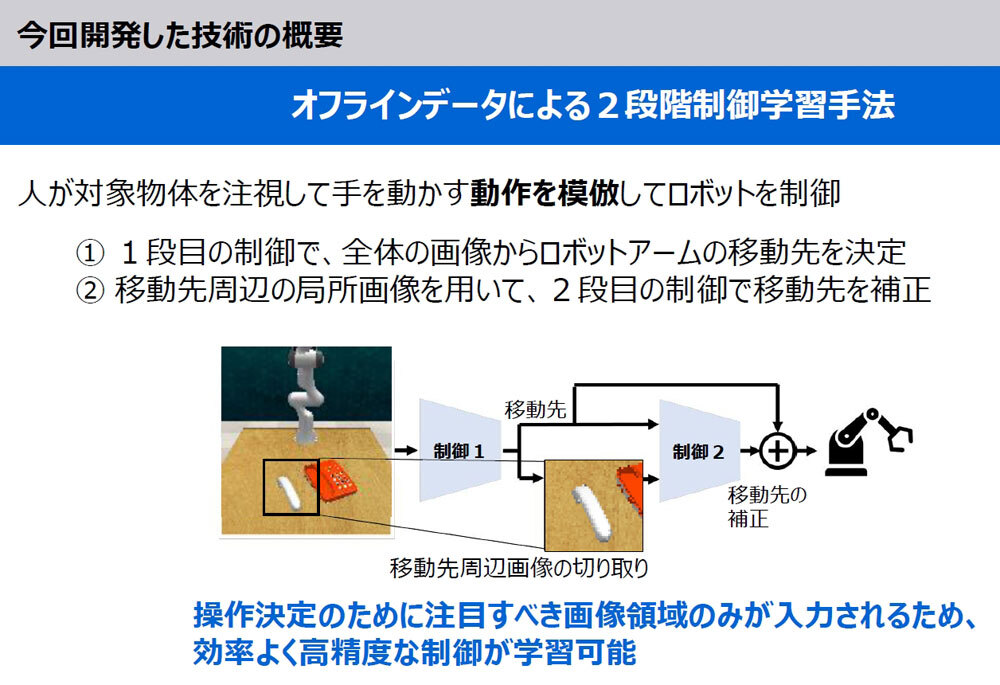

開発した技術の概要(出典:東芝)

東芝が今回開発したAIでは、100程度の少量の学習データによって精度を上げることができ、半日程度で学習データを作成できる。さらに、学習データの作成に必要なデータが少ない分野やデータ作成が難しい分野でも、導入時の負荷を抑えながら簡単に機器の制御ができるというメリットがある。

具体的には、人手によるティーチングによって、あらかじめ作成した少量のデータを用い、AIが精度の高いロボット操作を学習する手法を開発した。ロボットアームの作業状況を撮影した画像から注目領域を切り出して制御の微調整を行う「2段階制御」を学習する技術を開発し、精度の大幅な改善を実現しているという。

「2段階制御」は、ロボットアームの操作範囲を撮影した画像から、ロボットアームの移動先を決定する1段目の制御と、ロボットの移動先周辺のみを切り取った画像から移動先を補正する2段目の制御で構成する学習方法となる。2段目の学習データとなる切り取り画像は、1段目のロボットアームの移動先を決定するのと同時に自動的に生成され、データ作成の追加作業が不要である点も特徴だ。

金子氏は、「人がモノを取る場合には、対象を見てから手を動かすことになる。これと同じことをロボット制御に用いた」と説明し、「従来手法では、1段目の制御のみを学習して制御を行っていたが、今回の技術では2段目の制御の学習において、注目領域のみを含む画像が入力されデータの水増しができるため、効率的に学習可能な移動先の補正のみを学習対象にでき、より高い精度のロボット操作が可能になる」とする。

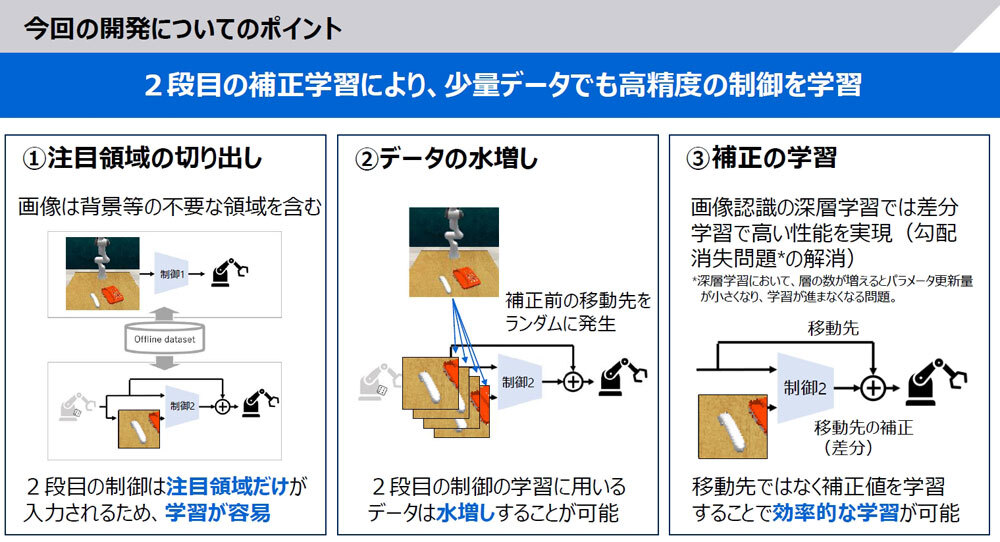

1段目の学習では、対象物が置かれたテーブルなど、制御に不要なデータも含んで認識するが、2段目の学習では、対象物の注目領域だけが入力されるため、無駄がなく効率的に学習する。また2段目では、補正前の移動先をランダムに発生させてデータを水増し、100倍や1000倍のデータを学習。さらに、ロボットアームの移動先の補正値による差分を学習することで、深層学習の問題点である「勾配消失問題」の解消にもつながり、効率的な学習が可能になるという。

開発した技術の概要(出典:東芝)

この結果、少ない時間とコストで製造機器や医療機器の操作、自動運転など、安全な学習が必要とされる機器の制御での精度を大きく向上させることができる。例えば、製造工場の溶接機器では、高熱を扱うために安全性が求められるが、こうした機器の自動化に適用することで、熟練者の作業をロボットに代替でき、人材不足の解消と安全性向上を実現できるという。