富士通は4月22日、オムロンの草津工場において、プリント基板表面実装ラインの品質向上および生産性改善のために、ビッグデータ分析の実証実験を開始したと発表した。製造ラインの各工程からログデータを収集、ビッグデータ分析の技術を用いて生産状況を可視化、リアルタイムに把握することで、製造ラインの改善を検証するという。

実証実験は2014年4月から9月にかけて行われる予定で、設備や機械の動きを制御する装置であるオムロンの「Sysmacマシンオートメーションコントローラ NJシリーズ」とMicrosoftのSQL Serverを活用し、プリント基板ラインのログを収集し、個体ごとに生産実績の可視化を行い、製造ラインの改善を検証する。

具体的には、プリント基板の表面実装ラインにおける、はんだ印刷機、電子部品をプリント基板に配置する装置である高速マウンターと多機能マウンター、はんだを溶かすリフロー炉の4工程のうち、リフロー炉を除く3工程はログから生産実績データを抽出し、製品1つ1つとひも付けて分析用のDBに格納、リフロー炉からの生産実績データは、制御に使用しているSysmacから生産実績データを分析用DBにリアルタイムで格納する。

さらにプリント基板の品種やロット生産単位、勤務シフト別、経過時間などのさまざまな切り口でリアルタイムに分析できるインメモリDBを構築するとともに、稼働率や生産リードタイムの結果を、Excelやウェブなどで容易に把握し、分析できるようにする。

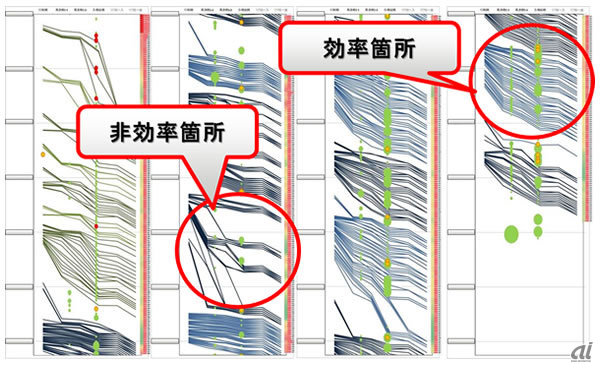

この実証実験の中で富士通は、オムロンと日本マイクロソフトと協力しながら、「多種多様なデータを加工してひも付け」「一目で全製品の生産状況が把握できる可視化画面の提供」「分析プラットフォームの提供」を実施する。富士通では今回の実証実験に先駆け、2013年9月からプリント基板の製品情報と製造ラインの各行程ごとの実績データを個体別でひも付けるプロトタイプシステムを開発している。さらに、ひも付けたデータを加工して、個体別かつ工程別の生産実績が一目で把握できる可視化レポートを抽出する機能を提供した。このレポートにより、これまで以上に詳細な生産状況の把握が可能になったとのこと。

実証実験概要図

すでにプロトタイプシステムの導入効果として、一目で製造ラインの動きが把握できるため、改善ポイントの把握が容易になり、改善ポイントを把握する時間を6分の1に削減できたという。また、改善の成果を分かりやすく表現することで、工数削減のみならず現場のモチベーション向上にもつなげられたとのこと。今後は、本実証実験から得られたノウハウを基に、リアルタイムで異常を検知してラインを制御する仕組みを検証していくとしている。

可視化結果イメージ図