シーメンスPLMソフトウェアは8月25日、コンピュータを活用して工業製品の設計や検証を行うCAE(Computer Aided Engineering)ソフトウェア新製品「Simcenter 3D」を発表した。日本を含むグローバル各国で8月5日から提供している。併せて、同社のCAE製品ブランドを「Simcenter」とした。

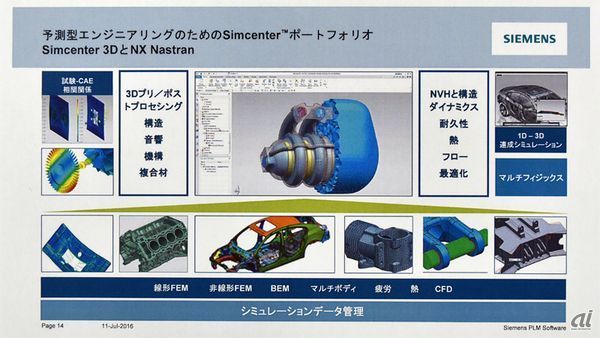

Simcenter 3Dの機能構成。CAEに必要な機能群を一通り備える

Siemens PLM Software、製品管理ディレクターのDr. Joris De Cuyper(ヨリス・デ・クーパー)博士

Simcenter 3Dは、統合CAEソフトの「NX CAE」や、ソルバーの「NX Nastran」、シミュレーションソフトの「LMS Virtual.Lab」と「LMS Samtech」といった既存のCAE製品の機能を統合し、新たなGUIを付けて使い勝手を良くした新版に相当する。製品の3Dモデルを設計し、性能や機能を検証できる。エンジンの音響ノイズをどれだけ削減できるのかなどをモデルを使って調べられる。

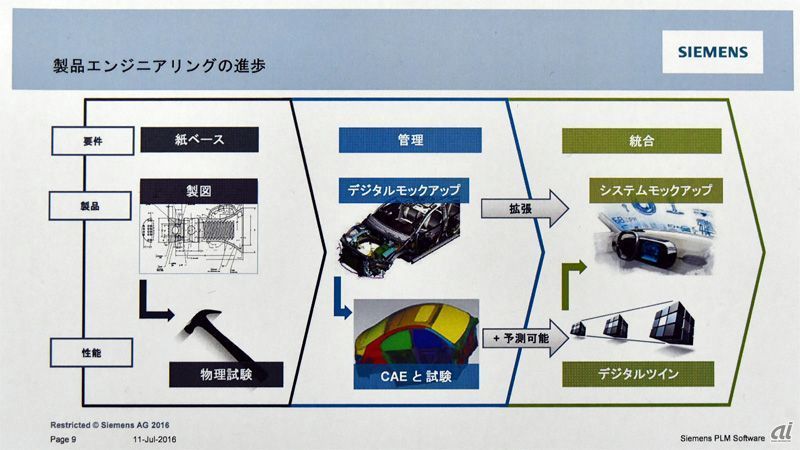

米Siemens PLM Softwareで製品管理ディレクターを務めるDr. Joris De Cuyper(ヨリス・デ・クーパー)博士は、製品の設計・製造方法の進化を、CAE以前の「紙ベース」、従来のCAEソフトで実現できる「管理」、Simcenter 3Dによって実現できる「統合」――の3段階に分けて説明する。

製品エンジニアリングの進化。紙ベースと物理試験の世界から、CAEによってコンピュータによる設計・製造・シミュレーションが可能になった。Simcenter 3Dを使うと、製造工程に移る前に、モデルを使って性能や機能を検証できるとしている

CAE以前は、紙による製図で設計し、実際に物理的な試験を実施していた。CAEソフトウェアを使うようになると、製品をモデル化してデジタルモックアップを作り、コンピュータの力で解析と試験ができるようになった。Simcenter 3Dを導入すると、製品の製造に入る前に解析できるようになる。「予測型エンジニアリングがSimcenter 3Dのビジョンだ」(Cuyper博士)

Cuyper博士は、現在における設計、製造分野の課題を4つ挙げ、これらをSimcenter 3Dの導入によって解決できるとアピールする。

課題の1つは、単に機械を設計するだけでいい場面が減り、機械に加えて電気系などの設計を同時に実施しなければならない場面が増えたこと。2つ目は、軽量なアルミニウムやコンポジット(複合素材)など、材料が進化したこと。3つ目は、自動車1つをとっても、より多くの種類の製品開発が必要になったこと、4つ目は、製品がインターネットにつながるようになったことだ。

会見では、Simcenter 3Dを使って効果を挙げたユーザー事例を2つ紹介した。1つは自動車メーカーのVolkswagen South Africaで、シミュレーションモデルの作成と設計変更の時間を短縮し、新製品を市場に投入するまでの時間を短縮した。もう1つは家電メーカーのMieleで、洗濯機周辺の音圧レベルをSimcenter 3Dで予測し、静かな洗濯機を設計した。