パナソニック スマートファクトリーソリューションズは7月31日、溶接ロボットの情報を収集、蓄積、分析することで生産性向上や品質向上、トレーサビリティーの強化を実現するソリューションと位置付ける統合溶接管理システム「iWNB(integrated Welding Network Box)」を発表した。8月17日に発売する。

現在、溶接ロボットのほとんどがスタンドアロンで稼働している。今回は、パナソニックの溶接用ロボットをネットワークに接続し、ロボットデータの収集、可視化を実現して溶接現場の課題解決に活用するという。

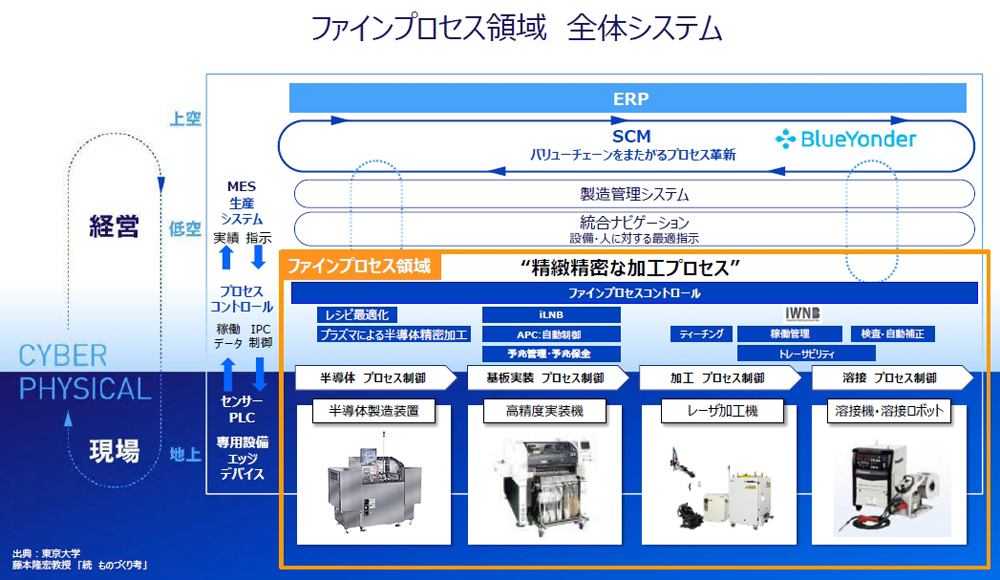

製造・生産現場全体の変革における今回の位置付け(パナソニック資料より)

同日の記者会見で取締役副社長の濵本康司氏は、「経営層は製品原価の低減や生産性向上などの課題を持ちながら現場課題を客観的に把握するのが難しく、これを改善して経営改革につなげたいと考えている。現場には無駄な手直しの削減や不良要因の解消、設備復旧ロスの削減、設備の故障予知などを行いたいという要望がある。溶接現場なら熟練者や後継者の不足、作業者スキルへの依存といった課題もあり、経営層と現場の課題を解決するために溶接ロボットを強化し、デジタルを活用したソリューションを提供する」と説明した。

パナソニック スマートファクトリーソリューションズ 取締役副社長の濵本康司氏

溶接機や溶接ロボットなどから収集するデータの種類は、溶接機の出力電流や電圧、モーターの状況、ワイヤーの送給量、ガスの流量、機器の温度変化など約50にもなり、これらをリアルタイムに収集する。iWNBに32台までの溶接ロボットを接続できるため、iWNBを追加すれば接続台数をさらに増加できるという。

連携するパナソニック コネクティッドソリューションズ社 社長の樋口泰行氏は、「パナソニックは溶接でグローバルトップクラスのシェアにある。溶接機や溶接ロボットの状況データを収集、モニタリングし、生産性や品質向上、予兆保全、検査工程のひも付けまでを全体管理して、より高い付加価値を提供できる」と述べた。まずは自動車や二輪、建機など、溶接効率を追求しながら、品質向上を目指す業界を展開し、サブスクリプションモデルで提供するという。上席副社長 プロセスオートメーション事業部長の青田広幸氏によれば、既に数十社と商談中で、「当社の溶接機を導入する企業のほとんどに広げたい。将来的には他社の溶接機や溶接ロボットとも接続していきたい」としている。

パナソニック コネクティッドソリューションズ社 社長の樋口泰行氏

iWNBでは、ソフトウェアをインストールした「iWNBパソコン」も提供する。利用者が複雑なセットアップやインストールをすることなく、ロボットとPCの設定を行うだけで、溶接現場を可視化できるとする。また、経営部門向けのKPI(重要業績指標)画面や、生産計画策定部門向けの生産進ちょく確認画面、保全部門向けの異常履歴画面など、さまざまな職能や職責に合わせた画面を用意し、目的に応じてデータ解析などを効率的に行える。ウェブアプリケーションを採用し、同じネットワーク上のクライアントPCからブラウザで任意にアクセスできるほか、PCやタブレットなど、あらゆる機器から利用できる。

iWNBのアプリケーション画面

iWNBの効果について濵本氏は、「工場全体の生産能力を3割アップしたいといった経営層の要求に対して、工場全体の生産能力を可視化し、設備の性能が一目で分かる『OEE (総合設備効率) 』を提示して、生産実績をリアルタイムで把握できるようになる」と説明する。

また、設備停止時間の無駄を省くなど場合には、生産ライン全体の稼働状況を表示して、停止要因を排除できる。エラーの発生をiWNB経由でスマホへのメールなどで通知でき、ロボットの停止状態を早急に把握して設備復旧を図るなど、「対応の迅速化で稼働率の向上に貢献できる」(濵本氏)とした。

濵本氏によれば、品質不良の要因を把握するために、溶接プログラムごとの溶接結果の一覧を表示したり、ワークごとに溶接時の情報を蓄積してトレーサビリティーを強化したりしていく。2020年10月を目標にBead Eyeと連携して、外観検査の結果データもひも付けられるようにする計画だ。青田氏は、「溶接現場は熟練工の勘と経験と根性の3K職場に言われる超アナログの現場。デジタルで貢献するために、ハードウェアを提供するだけではなく、プロセス全体をデジタルで制御し、生産性を高め、品質を上げ、トレーサビリティーを取っていくことになる」と話した。

パナソニック コネクティッドソリューションズ社 上席副社長 プロセスオートメーション事業部長の青田広幸氏

バナソニックは、1957年に進相コンデンサ内蔵交流溶接機を投入して、溶接プロセス事業を開始した。アーク溶接機やアーク溶接ロボット、切断機、レーザーロボットシステムなどの熱加工システムを商品化しており、接合、加工分野から、機器、工法までのトータルソリューションを提供する。2019年6月には、「Super ActiveTAWERS HP」によって加工プロセスにおける適用アプリケーションの拡大を進めたほか、2020年4月には溶接の前工程に当たるティーチング作業を大幅に改善するためのVRPSを投入。同年5月には自動検査を行うBead Eyeを発売した。今回のiWEBによりエッジデバイスを統合的に管理し、加工プロセスや検査プロセスの各種情報を収集できる。前工程との連携も図ることになる。

濵本氏は、「エッジデバイスに加えプロセスエンジニアリングセンターによる実証や、エンジニアリングチームによるシステム設計などトータルソリューションを提供している。溶接は、製造業の根幹で今後も強化が必要、『溶接業界の危機は国の危機』との強い使命感がある。溶接プロセス技術をコアに、工場全体に貢献するトータルソリューションエンジニアを目指す」と抱負を述べた。

一方、樋口氏は「コネクティッドソリューションズ社では、現場プロセスイノベーションをビジョンに掲げ、現場に貢献できるインテグレーターを目指している。アナログ中心で非定型作業が多く、人手を要し、熟練者にノウハウが蓄積している現場の課題をデジタル化し、データの分析やアクションにつなげ、トータルで生産性を向上させる。当社の製造活動で長年培った知見やDNAを生かし、ハードウェア、センシング、エッジデバイス、コミュニケーション技術を組みわせて、全体最適を提供する」とした。

樋口氏によると、現場ごとに自動化できる内容や範囲に差がある。小売りなどのサプライチェーンの下流では多能工化が進み、標準化が難しい領域が多く、自動化できなければ統合コントロールが難しくなる。その一方、IoTで集めるデータから付加価値を生み出せるかも重要になる。「溶接現場に限らず、データをオープンにしないとエンドツーエンドで最適化ができない。会社をまたがるサプライチェーンでは、いかにデータをオープンにするかが鍵。まず自己完結型でデータを生かせる分野に特化し最適化をお手伝いし、最終的に組織を超えた領域においてトータルメリットを提供する提案をしたい」と語る。

また、新型コロナウイルス感染症の拡大以降、「現場でもリモートで何かをしたいというニーズが顕著。IoTやデータによるマネジメントは今後も加速するだろう。非接触でソーシャルディスタンスを保ったオペレーションや、自動化・顔認証を含めたセンシング技術に対するニーズも高い。今後は複雑化するサプライチェーンをデジタルで継続的に動かせる環境を実現することが必要」(樋口氏)と述べた。