ダイキン工業と日立製作所は、日立グループが有する供給網管理(SCM)の最適化技術を活用し、ダイキンの化学事業において需要変動に即応する生産・販売計画の立案・実行支援ソリューションを実用化した。ダイキンでは、フッ素化学製品に関するグローバルの製造拠点(5カ所)と販売拠点(9カ所)で数百品目を対象に、6月から本格運用を開始している。

今回の導入により、従来の約60倍のパターン数を短時間で作成できるようになり、それらの定量的なシミュレーション結果に基づいて迅速な合意形成が図れるため、意思決定までに要する時間を約95%短縮できることを確認した。

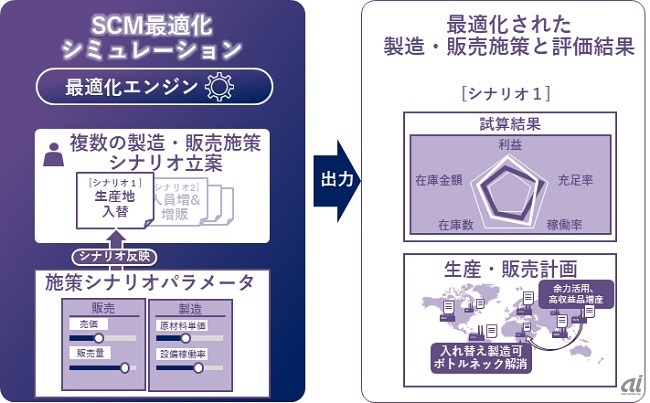

ソリューションの全体イメージ(出典:日立製作所)

製造業の中でも化学品は需要変動が激しく、かつ多品種生産体制をとっているという。そのため、製造から販売まで部門間で調整を行い、状況に応じた製造・販売施策を複数パターンで検討している。週単位や日単位で実行可能な生産計画を立案し、迅速に行動へ移すことが重要になる。

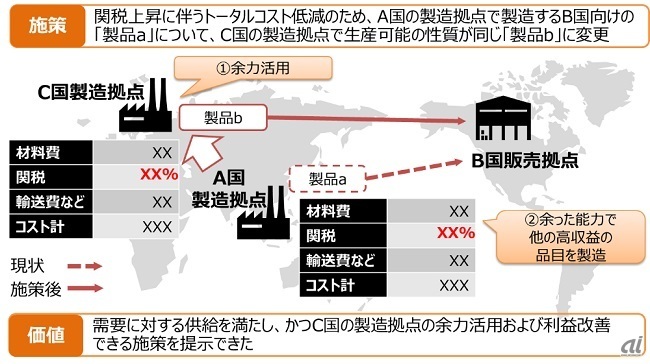

一方、世界中の製造・販売拠点については、販売価格や販売・生産量、設備稼働率、生産能力、関税など膨大なパラメーターを販売先や製品ごとに考慮する必要がある。経営視点でKPI(重要業績指標)の最大化に向けた製造・販売施策や実行可能な生産計画を立案することは難しく、人手では膨大な時間と経験・ノウハウが求められる。

この課題を解決するため、ダイキンと日立は、2018年9月から、ダイキンのフッ素ゴム・ダイエルを対象に、モノづくりプロセスの革新を目指した新たなソリューションの創生・実用化に向けた協創を進めてきた。

ダイキンが製造から販売を横断した現場の事業計画立案業務のノウハウとニーズを提供し、日立が「Lumada」の協創アプローチ「NEXPERIENCE」を通じてそのニーズを施策パターンとして具現化、そして日立ソリューションズが有するSCM最適化シミュレーション技術を適用して事業計画の立案・実行を支援するソリューションの実証実験を行った。

その結果、ボトルネック工程の設備稼働率と生産能力向上に伴う人員コストに着目した増産施策や、利益を最大にする調達・生産・販売経路の変更施策など、KPIに寄与する製造・販売施策や現場制約が加味された実行可能な生産計画を自動で複数パターン提示することが可能になった。

ソリューションを活用して自動立案した製造・販売施策シナリオの例(出典:日立製作所)

ダイキンでは、同ソリューションを活用することで、これまで需給調整担当者が膨大なデータをもとに人手で立案していた製造・販売施策や生産計画を、日単位でタイムリーに検討できるようになった。さらに、新型コロナウイルス感染拡大による市場の急激な需要変動に対しても同ソリューションの有用性が確認できたことから、本格的な運用を開始することとした。

今後、ダイキンはダイエル以外の化学品への適用拡大を図るとともに、同ソリューションと製造現場データの収集基盤を連係させることで、よりタイムリーかつ高精度な分析と経営判断につなげていく計画だ。日立は今後、今回の協創で培ったノウハウ・技術を活用し、Lumadaの製造業向けソリューションとしてグローバルに事業展開していく。